Molybdæn plader for halvledere er kritiske strukturelle og funktionelle komponenter, der bruges i waferbehandling, tyndfilmaflejring, ionimplantation og højtemperaturudstyr. Deres popularitet i halvlederindustrien kommer fra molybdæns unikke kombination af højt smeltepunkt, fremragende termisk ledningsevne, lav termisk udvidelse og stærk modstand mod deformation under ekstreme forhold.

At vælge den rigtige molybdænplade er ikke blot et spørgsmål om at vælge en standard metalplade. Halvlederapplikationer kræver ekstrem høj materialekonsistens, renhed og dimensionsstabilitet. Selv mindre variationer kan påvirke udbyttet, enhedens ydeevne og udstyrets levetid.

Materialerenhed og kemisk sammensætning

Renhed er en af de vigtigste overvejelser, når man vælger molybdænplader til halvlederbrug. Forurenende stoffer kan udgasse, reagere ved høje temperaturer eller indføre defekter i følsomme processer.

Krav til høj renhed

Molybdænplader af halvlederkvalitet kræver typisk renhedsniveauer på 99,95 % eller højere. Højere renhed reducerer risikoen for partikelkontamination og sikrer stabil ydeevne i vakuum- og højtemperaturmiljøer.

Kontrol af sporstoffer

Grundstoffer som ilt, kulstof, silicium og jern skal kontrolleres nøje. For mange sporelementer kan svække korngrænser, reducere termisk ydeevne eller forårsage uønskede kemiske interaktioner under forarbejdning.

Termisk ydeevne og varmestabilitet

Fremstilling af halvledere involverer ofte temperaturer, der overstiger flere hundrede eller endda tusinde grader Celsius. Molybdænplader vælges primært for deres evne til at opretholde mekanisk og dimensionsstabilitet under disse forhold.

Højt smeltepunkt fordel

Med et smeltepunkt over 2600°C forbliver molybdæn stabilt i processer, hvor mange andre metaller ville blødgøres eller deformeres. Dette gør molybdænplader ideelle til varmeapparater, susceptorer og støttekomponenter.

Lav termisk udvidelse

Lav termisk ekspansion minimerer dimensionsændringer under opvarmnings- og afkølingscyklusser. Denne stabilitet er afgørende for at opretholde præcis justering i halvlederudstyr og reducere stress på wafere og belægninger.

Mekanisk styrke og strukturel integritet

Molybdænplader til halvledere skal modstå mekaniske belastninger, termisk cykling og gentagen behandling uden at revne eller vride sig.

Kornstruktur, tæthed og fremstillingsmetode påvirker alle den mekaniske ydeevne. Plader med ensartede, finkornede mikrostrukturer giver generelt bedre styrke og udmattelsesbestandighed.

Overfladefinish og planhedskontrol

Overfladekvalitet påvirker direkte ydeevnen i halvledermiljøer. Ru eller ujævne overflader kan fange partikler, forårsage lokal overophedning eller forstyrre tyndfilmaflejring.

Krav til overfladeruhed

Afhængigt af anvendelsen kan molybdænplader kræve præcisionsslibning, polering eller lapning. En kontrolleret overfladeruhed sikrer ensartet kontakt og ensartet termisk overførsel.

Fladhed og dimensionstolerance

Høj planhed er afgørende for plader, der bruges som bærere, bundplader eller monteringsoverflader. Snævre dimensionstolerancer hjælper med at opretholde repeterbarhed og reducere justeringsfejl i automatiseret udstyr.

Fremstillingsproces og pladekonsistens

Produktionsmetoden, der bruges til at fremstille molybdænplader, har en direkte indflydelse på deres ydeevne. Rulle-, smede- og sintringsprocesser påvirker tæthed, kornorientering og indre spænding.

Til halvlederapplikationer foretrækkes plader med ensartet tykkelse, minimale interne defekter og ensartede mekaniske egenskaber stærkt.

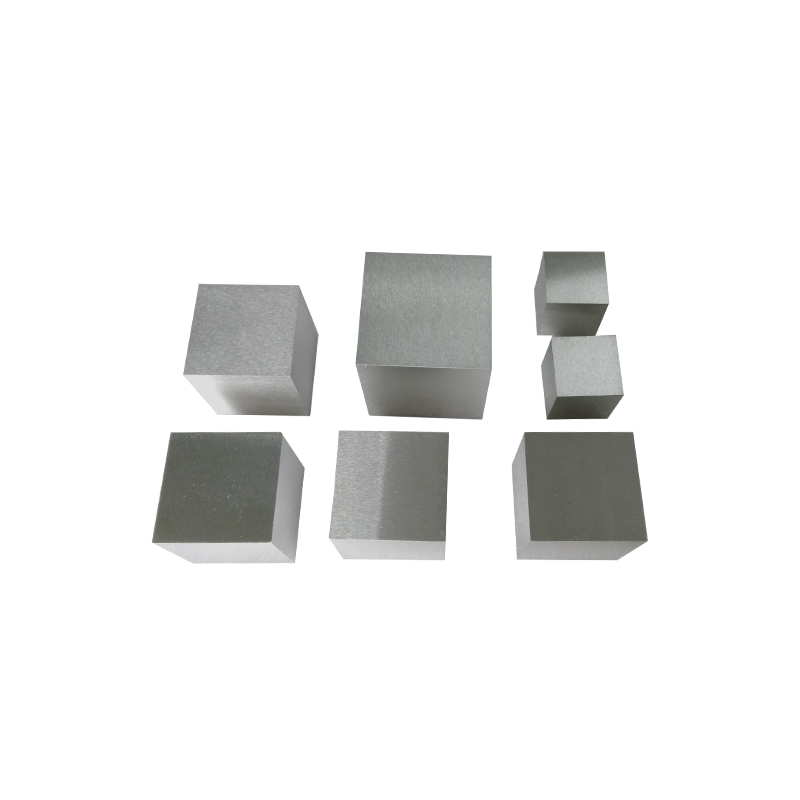

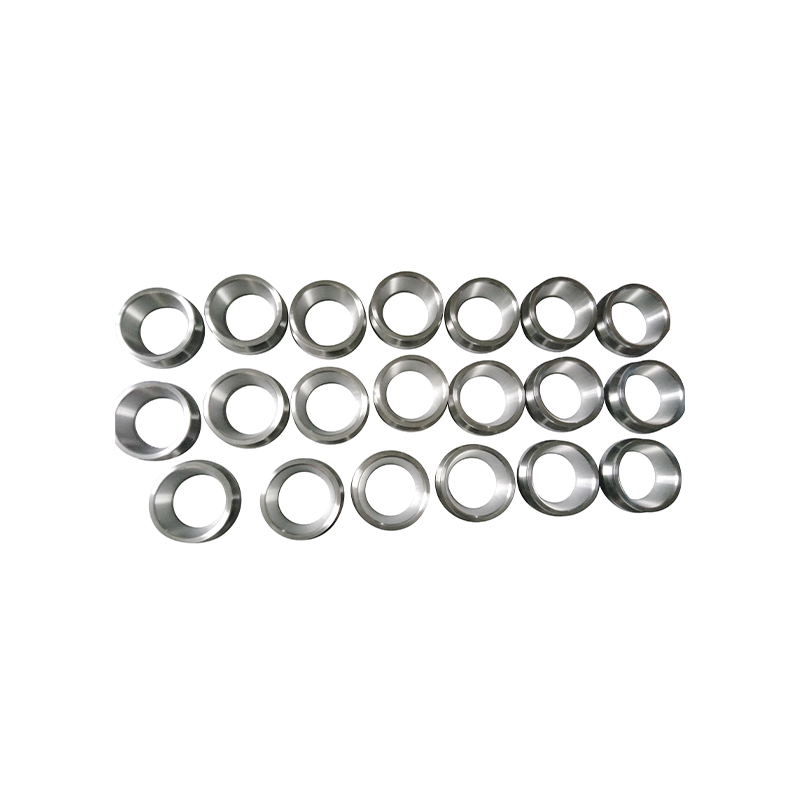

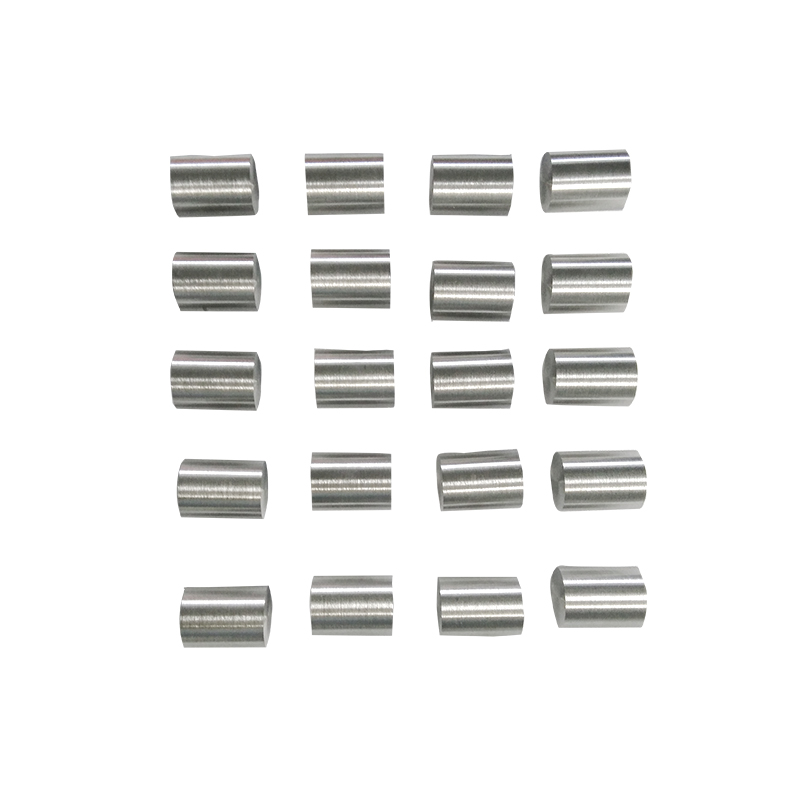

Bearbejdelighed og specialfremstilling

Mange halvlederkomponenter kræver brugerdefinerede former, huller, riller eller komplekse geometrier. Bearbejdeligheden af molybdænplader er derfor en vigtig udvælgelsesfaktor.

Plader af høj kvalitet med kontrolleret kornstruktur er nemmere at bearbejde præcist, hvilket reducerer værktøjsslid og forbedrer dimensionsnøjagtigheden i færdige komponenter.

- Præcisions CNC-bearbejdningsevne

- Stabil ydeevne under skæring og boring

- Reduceret risiko for kantrevner

Kompatibilitet med halvlederprocesser

Forskellige halvlederprocesser stiller forskellige krav til molybdænplader. Anvendelser kan omfatte fysisk dampaflejring, kemisk dampaflejring, ætsning eller udglødning.

Det er vigtigt at sikre, at den valgte molybdænplade fungerer pålideligt i det tilsigtede miljø, herunder vakuumniveauer, reaktive gasser og gentagne termiske cyklusser.

Sammenligning af nøgleudvælgelsesfaktorer

| Udvælgelsesfaktor | Hvorfor det betyder noget | Indvirkning på ydeevne |

| Renhedsniveau | Reducerer risikoen for forurening | Højere udbytte og pålidelighed |

| Termisk stabilitet | Tåler høje temperaturer | Stabile forarbejdningsforhold |

| Overfladefinish | Sikrer ensartet kontakt | Ensartet filmkvalitet |

| Dimensionsnøjagtighed | Understøtter præcis justering | Forbedret proces gentagelighed |

Leverandørkapacitet og kvalitetssikring

At vælge en pålidelig leverandør er lige så vigtigt som at vælge det rigtige materiale. Molybdænplader af halvlederkvalitet kræver streng kvalitetskontrol, sporbarhed og inspektionsstandarder.

Leverandører med erfaring i halvledermaterialer kan levere detaljerede materialecertificeringer, dimensionsrapporter og ensartet batch-til-batch-kvalitet.

Afbalancering af omkostninger og langsigtet værdi

Selvom molybdænplader med høj renhed kan have en højere pris på forhånd, opvejer deres langsigtede værdi ofte indledende besparelser fra materialer af lavere kvalitet. Reduceret nedetid, færre defekter og længere levetid bidrager til lavere samlede ejeromkostninger.

I halvlederfremstilling er pålidelighed og konsistens langt mere værdifuldt end minimale materialeomkostninger.

Foretag et informeret valg for halvledersucces

Når du vælger molybdænplader til halvlederanvendelser, skal faktorer som renhed, termisk ydeevne, overfladekvalitet og leverandørkapacitet vurderes omhyggeligt. Hvert element har direkte indflydelse på processtabilitet, produktudbytte og udstyrets ydeevne.

Ved at fokusere på applikationsspecifikke krav og langsigtet ydeevne kan producenter vælge molybdænplader, der understøtter pålidelig, effektiv og højpræcision halvlederproduktion.