Molybdæn-kobberlegering, ofte benævnt MOCU, er et højtydende materiale, der kombinerer de unikke egenskaber ved molybdæn og kobber. Denne legering er konstrueret til at give en balance mellem Termisk og elektrisk ledningsevne , Mekanisk styrke og modstog mod høje temperaturer og slid . Som sådan har det fundet omfattende anvendelse i industrier, der spænder fra elektronik og rumfart til kraftproduktion og metallurgiske anvendelser.

At forstå fordele og begrænsninger af molybdænkobberlegering er vigtig for ingeniører, designere og producenter, der overvejer det til specifikke industrielle applikationer. Denne artikel udforsker sine nøgleegenskaber, de fordele, den tilbyder, og de begrænsninger, der skal overvejes, når man bruger dette avancerede materiale.

1. sammensætning og egenskaber

Molybdæn -kobberlegering er typisk sammensat af:

- Molybdæn (MO): Giver høj styrke, hårdhed og fremragende modstog mod termisk ekspansion.

- Kobber (CU): Bidrager med høj termisk og elektrisk ledningsevne.

Forholdet mellem kobber og molybdæn kan variere afhængigt af den tilsigtede anvendelse, men et fælles interval er 20-50% kobber efter vægt , med resten er molybdæn. Denne kombination skaber et materiale, der er Termisk ledende som kobber endnu Dimensionelt stabil som molybdæn .

Nøgleegenskaber inkluderer:

- Høj termisk ledningsevne

- Fremragende elektrisk ledningsevne

- Lav koefficient for termisk ekspansion

- Høj mekanisk styrke ved forhøjede temperaturer

- God modstand mod slid og korrosion

Disse egenskaber gør molybdænkobberlegering til et ideelt materiale til applikationer, hvor begge Varmeafledning and Strukturel integritet er kritiske.

2. Fordele ved molybdæn -kobberlegering

2.1 Høj termisk ledningsevne

En af de primære fordele ved MOCU -legering er dens evne til at udføre varme effektivt. Kobberindholdet sikrer, at varme, der genereres i elektroniske komponenter, svejsningselektroder eller andet udstyr med høj temperatur, hurtigt overføres væk fra følsomme områder.

Anvendelser, der drager fordel af termisk ledningsevne, inkluderer:

- Køleplader og afkølingsplader i elektronik

- Vakuumafbrydere og switchgear

- Svejsningselektroder til modstandsvejsning

Den fremragende varmeafledning forhindrer overophedning, forbedrer energieffektiviteten og udvider komponenternes levetid.

2.2 Lav termisk ekspansion

Molybdæn bidrager med a Lav koefficient for termisk ekspansion (CTE) til legeringen. Denne egenskab sikrer dimensionel stabilitet, selv under svingninger i høj temperatur, hvilket er vigtigt i præcisionsapplikationer som halvlederproduktion eller luftfartskomponenter.

Ved at kombinere kobber og molybdæn opnår legeringen en Afbalanceret termisk ekspansion , hvilket reducerer risikoen for vridning eller termisk stressinducerede fiaskoer.

2,3 Høj mekanisk styrke

MOCU -legeringer bevarer betydelige styrke ved forhøjede temperaturer i modsætning til rent kobber, der blødgør under varmen. Tilstedeværelsen af molybdæn sikrer strukturel integritet, hvilket gør legeringen velegnet til komponenter udsat for mekanisk belastning og termisk cykling.

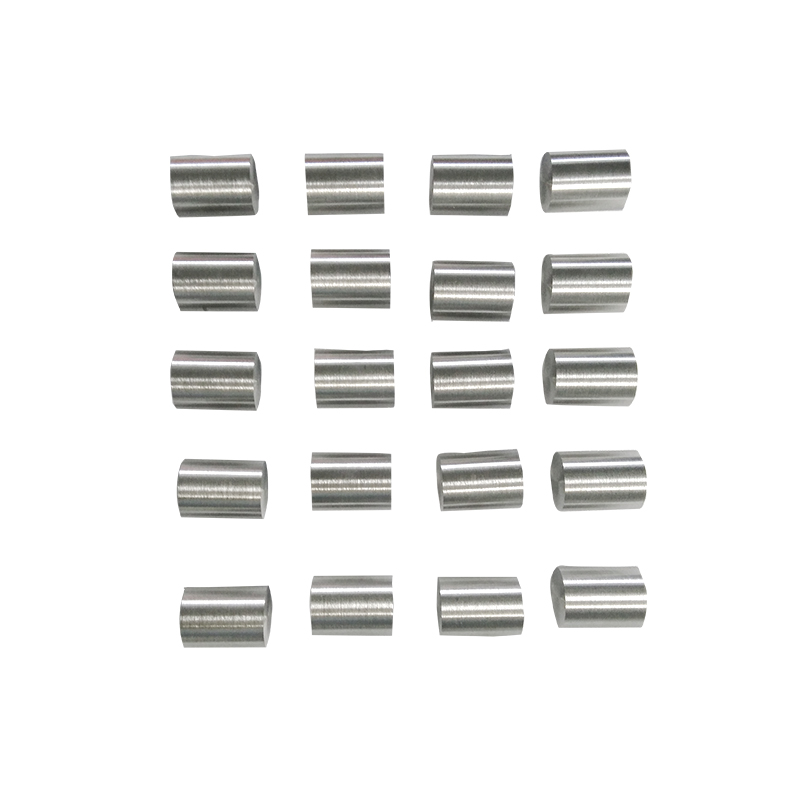

Denne styrke med høj temperatur er kritisk for:

- Modstandsvejsningselektroder

- Elektriske kontakter med høj effekt

- Motorkomponenter i rumfarts- og bilsektorer

2.4 Fremragende elektrisk ledningsevne

Selvom det ikke er så ledende som rent kobber, giver MOCU -legeringer stadig Høj elektrisk ledningsevne , hvilket gør dem egnede til elektriske og elektroniske anvendelser, hvor både den nuværende bæreevne og varmemodstand er vigtige.

Eksempel applikationer:

- Skift kontakter i elektriske kredsløb

- Elektroder til lysbuesvejsning

- Elektriske stik i enheder med høj effekt

2,5 Slid- og korrosionsbestandighed

Legeringen udstiller Forbedret slidstyrke På grund af molybdænens hårdhed, mens kobberkomponenten bidrager til korrosionsbestandighed i forskellige miljøer. Denne kombination sikrer levetid og reduceret vedligeholdelse i industrielle omgivelser.

Ansøgninger, der drager fordel af denne egenskab, inkluderer:

- Svejsning og skæreudstyr

- Aerospace -komponenter udsat for barske forhold

- Industrielle maskiner

2.6 Alsidighed i fremstillingen

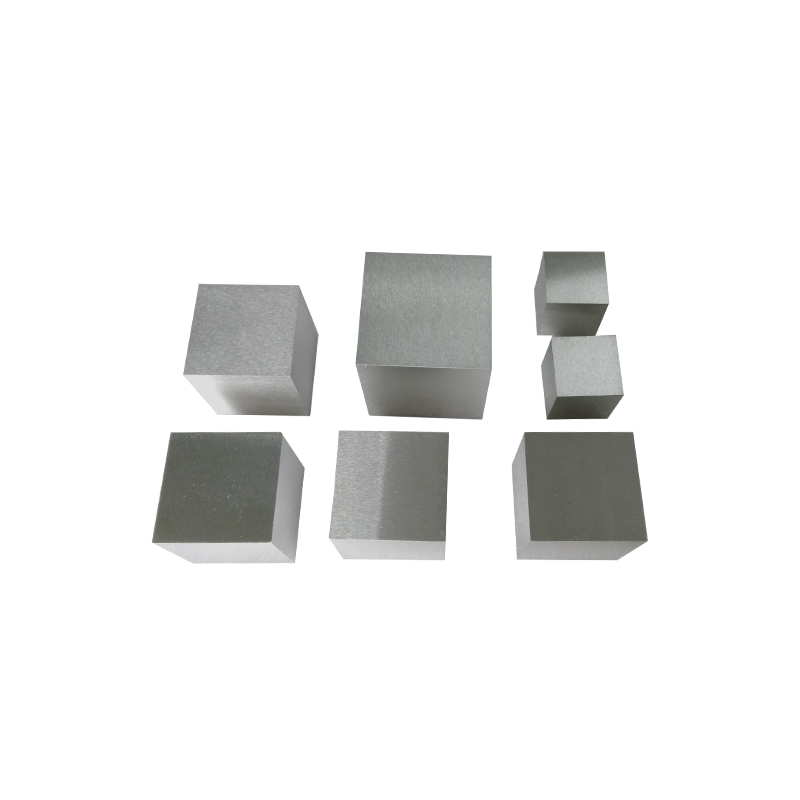

MOCU -legeringer kan behandles ved hjælp af flere metoder, herunder:

- Pulver metallurgi

- Hot Isostatic Pressing (hofte)

- Sintring og infiltrationsteknikker

Disse behandlingsmetoder giver producenterne mulighed for at producere komponenter med præcise dimensioner, tilpassede former og højtydende overflader.

3. begrænsninger af molybdænkobberlegering

På trods af sine mange fordele har MOCU -legering visse begrænsninger, der skal overvejes under valg af materiale.

3.1 høje omkostninger

Molybdæn kobberlegering er dyrere end konventionelle metaller såsom stål, aluminium eller rent kobber. De høje omkostninger skyldes både råmaterialprisen og de specialiserede behandlingsteknikker, der kræves for at opnå optimal ydelse.

Dette kan være en begrænsende faktor for store eller omkostningsfølsomme projekter, hvor alternativer kan overvejes på trods af MOCU's overlegne egenskaber.

3.2 vanskelig bearbejdelighed

Hårdheden og det høje smeltepunkt for molybdæn gør MOCU -legeringer udfordrende til maskinen ved hjælp af konventionelle metoder. Specielle skæreværktøjer, højhastighedsbearbejdning og præcis afkøling er ofte påkrævet for at forhindre værktøjsslitage og opretholde tolerancer.

Denne begrænsning kan påvirke produktionshastigheden og produktionsomkostningerne, især for komplekse komponenter.

3.3 Begrænset duktilitet

Mens MOCU -legering er stærk, har den relativt Lav duktilitet sammenlignet med rent kobber. Dette betyder, at det er mindre i stand til plastisk deformation under stress, hvilket kan føre til revner eller spredning, hvis det er forkert håndteret.

Designere skal omhyggeligt overveje stresskoncentrationer og mekanisk belastning, når de bruger MOCU -legeringer i strukturelle anvendelser.

3.4 Termisk ledningsevne

Selvom MOCU -legering giver fremragende termisk ledningsevne, er den stadig lavere end rent kobber. Forøgelse af molybdænindholdet forbedrer styrken og reducerer termisk ekspansion, men reducerer ledningsevnen.

Valg af den korrekte sammensætning kræver afbalanceringsstyrke, ekspansion og ledningsevne for den tilsigtede anvendelse.

3.5 Specialiserede sammenføjningskrav

Svejsning eller sammenføjning af MOCU -legeringskomponenter kan være mere komplekse end med standardmetaller på grund af forskelle i termiske egenskaber mellem molybdæn og kobber. Specialiserede teknikker såsom vakuumlodning eller diffusionsbinding kan være nødvendig.

4. fælles applikationer

Kombinationen af fordele og begrænsninger gør MOCU -legeringen velegnet til Høj ydeevne, specialiserede applikationer snarere end generel brug. Almindelige applikationer inkluderer:

-

Elektronik og elektrisk udstyr:

- Køleplade, elektroder og kontakter

- Switchgear og stik

-

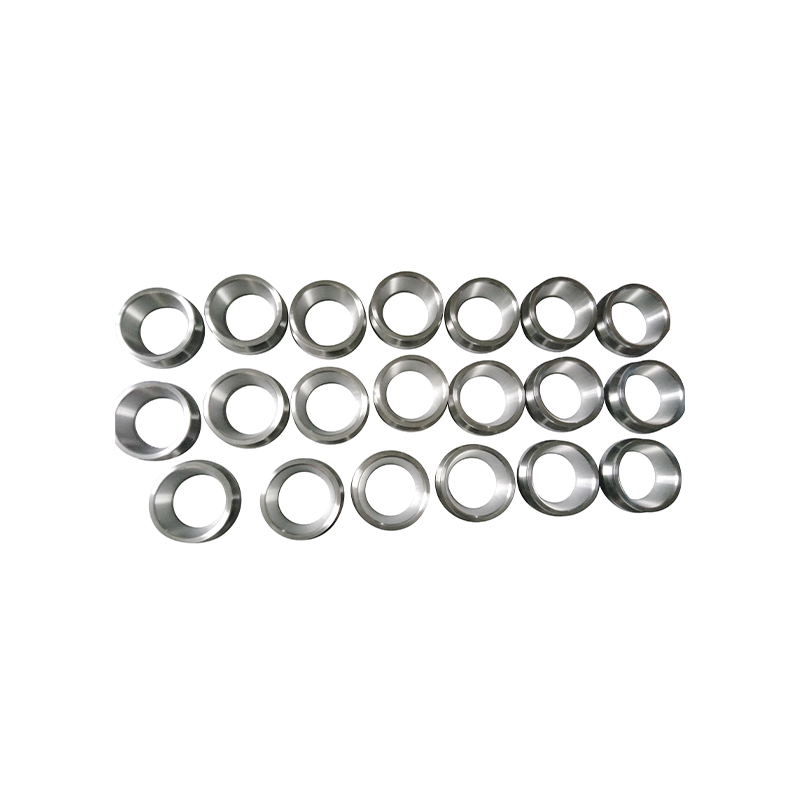

Svejsning og sammenføjning af industrien:

- Modstandsvejsningselektroder

- Kobbermolybdænværktøjer til plet svejsning

-

Luftfart og forsvar:

- Motorkomponenter

- Strukturelle dele med høj temperatur

-

Kraftproduktion:

- Højstrøm elektriske kontakter

- Komponenter i turbiner og atomreaktorer

-

Halvlederfremstilling:

- Vakuumkamre

- Værktøj til høj præcision

5. Afbalancering af fordele og begrænsninger

Når man vælger molybdæn -kobberlegering, skal ingeniører afbalancere dens styrke, termisk stabilitet og ledningsevne med omkostninger, bearbejdelighed og duktilitet. Moderne fremstillingsfremskridt, såsom pulver metallurgi and Hot isostatisk presning , hjælpe med at afbøde nogle begrænsninger ved at forbedre materialets ensartethed, bearbejdelighed og strukturel integritet.

Derudover tillader omhyggelig design og materialesammensætning ingeniører Optimer legeringen til specifikke applikationer , hvilket sikrer, at fordelene opvejer begrænsningerne. For eksempel vælges højt kobberindhold til elektrisk ledningsevne, mens højere molybdænindhold vælges til strukturel styrke og termisk stabilitet.

6. Fremtidige tendenser

Efterhånden som teknologien udvikler sig, vil molybdæn -kobberlegeringer sandsynligvis se øget vedtagelse i Avanceret elektronik, elektriske køretøjer, vedvarende energisystemer og rumfartsapplikationer . De vigtigste tendenser inkluderer:

- Udvikling af genanvendt eller hybrid mocu -legeringer at reducere omkostninger og miljøpåvirkning.

- Brug i højeffektiv effektelektronik hvor varmehåndtering er kritisk.

- Integration med Additivfremstilling (3D -udskrivning) at producere komplekse geometrier.

Disse tendenser indikerer en voksende betydning for MOCU-legeringer i næste generations industrielle applikationer.

Konklusion

Molybdæn kobberlegering tilbyder en unik kombination af Termisk ledningsevne, mekanisk styrke, lav termisk ekspansion og slidstyrke hvilket gør det meget værdifuldt til specialiserede industrielle applikationer. Dens fordele gør det til et foretrukket valg for elektrisk, svejsning, rumfart og høje temperaturtekniske opgaver.

Imidlertid har legeringen også begrænsninger, herunder Høje omkostninger, begrænset bearbejdelighed, reduceret duktilitet og komplekse sammenføjningskrav . Succesfuld brug af MOCU -legering kræver omhyggelig overvejelse af disse faktorer og korrekt design for at sikre, at præstationskravene er opfyldt uden unødvendig udgift eller kompleksitet.

Generelt forbliver molybdæn kobberlegering en Høj ydeevne, alsidigt materiale Det afbalancerer styrkerne ved både molybdæn og kobber, hvilket giver ingeniører og producenter en pålidelig løsning til krævende applikationer. Med løbende innovationer inden for forarbejdning og fremstilling forventes MOCU-legeringens rolle at udvide sig yderligere over højteknologiske industrier.