En molybdænplade er et fladvalset produkt fremstillet af højrent molybdænmetal. Det er meget udbredt i høje temperaturer, høje belastninger og ætsende miljøer på grund af molybdæns exceptionelle smeltepunkt, fastholdelse af styrke ved forhøjede temperaturer og modstand mod termisk krybning. Molybdænplader fremstilles typisk gennem pulvermetallurgi, varmvalsning og kontrolleret udglødning for at opnå de nødvendige mekaniske og dimensionelle egenskaber.

Sammenlignet med mange andre ildfaste metaller tilbyder molybdæn en balance mellem ydeevne ved høj temperatur, bearbejdelighed og omkostningseffektivitet. Dette gør molybdænplade til et praktisk valg til industrielle ovne, halvlederudstyr, rumfartskomponenter og energirelaterede systemer.

Vigtige fysiske og mekaniske egenskaber

Ydeevnen af molybdænplader er drevet af dens unikke kombination af fysiske og mekaniske egenskaber. Disse egenskaber gør det muligt for den at fungere pålideligt i miljøer, hvor konventionelle stål og superlegeringer kan svigte.

- Smeltepunkt ca. 2.623°C, hvilket muliggør brug ved ekstrem høj temperatur.

- Højt elasticitetsmodul for strukturel stivhed.

- Lav termisk udvidelse for at opretholde dimensionsstabilitet.

- God varmeledningsevne til varmefordeling.

Disse egenskaber gør molybdænplade velegnet til applikationer, der kræver præcis termisk kontrol, mekanisk integritet og lang levetid ved høje temperaturer.

Fælles karakterer og renhedsniveauer

Molybdæn plader fås i forskellige kvaliteter afhængig af renhed og legeringstilsætninger. De mest almindelige produkter er baseret på højrent molybdæn, mens specialkvaliteter indeholder små mængder legeringselementer for at forbedre specifikke ydeevneaspekter.

Ren molybdæn (Mo ≥ 99,95 %)

Højren molybdænplade er meget udbredt i vakuumovne, halvlederfremstilling og laboratorieudstyr. Høj renhed forbedrer modstanden mod skørhed og forbedrer ydeevnen i vakuum og kontrollerede atmosfærer.

TZM legering

TZM er en molybdæn-baseret legering, der indeholder titanium, zirconium og kulstof. Denne legering tilbyder højere krybemodstand og styrke ved forhøjede temperaturer, hvilket gør den velegnet til varmt værktøj, trykstøbekomponenter og højspændingsovnsdele.

Lanthan-dopet molybdæn (ML)

Lanthanoxid-doteret molybdæn forbedrer omkrystallisationstemperaturen og højtemperatur-duktiliteten. Det vælges ofte til varmeelementer og komponenter, der kræver forbedret kornstabilitet.

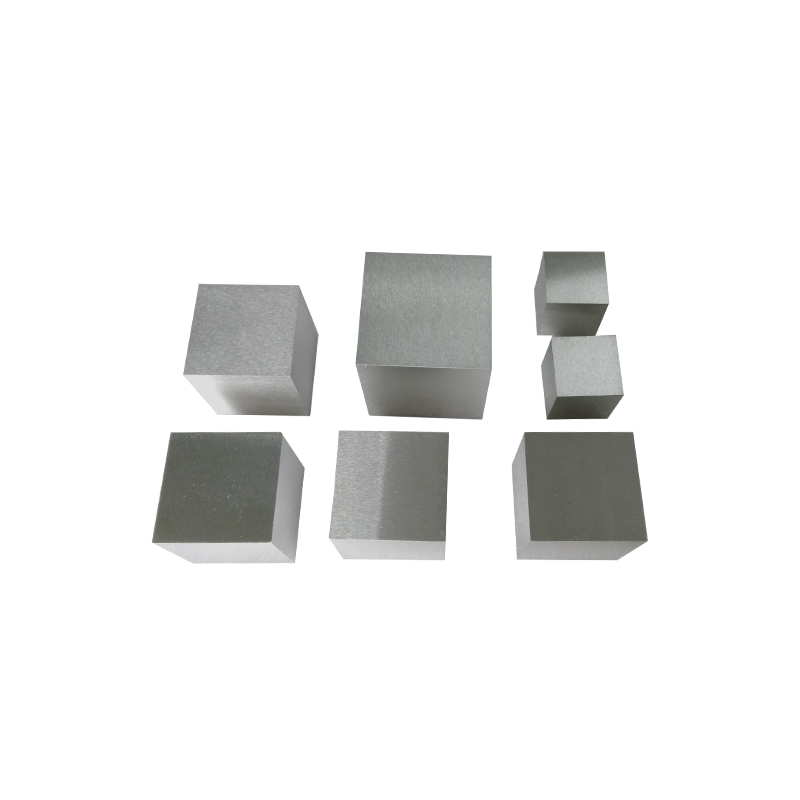

Fremstillingsproces af molybdænplade

Molybdænplader fremstilles typisk ved hjælp af pulvermetallurgi på grund af metallets ekstremt høje smeltepunkt. Processen begynder med højrent molybdænpulver, som presses til kompakte stykker og sintres for at danne tætte barrer.

Disse barrer bliver derefter varmvalset og nogle gange varm- eller koldvalsede for at opnå den nødvendige tykkelse og overfladefinish. Mellemudglødningstrin bruges til at lindre indre spændinger og forfine kornstrukturen. Den endelige overfladebehandling kan omfatte slibning, polering eller kemisk rensning for at opfylde strenge krav til dimensioner og overfladekvalitet.

Tykkelsesområde og dimensionstolerancer

Molybdænplade fås i en lang række tykkelser for at understøtte forskellige industrielle behov. Tynde plader bruges til elektroniske og halvlederapplikationer, mens tykke plader bruges til strukturelle og termiske afskærmningskomponenter.

| Tykkelsesområde | Typisk brug | Toleranceniveau |

| 0,2 – 1,0 mm | Halvleder dele | Stram |

| 1,0 – 5,0 mm | Ovn komponenter | Standard |

| 5,0 – 50 mm | Struktur og værktøj | Brugerdefineret |

Høj temperatur ydeevne

En af hovedårsagerne til at vælge molybdænplade er dens evne til at bevare styrke og dimensionsstabilitet ved høje temperaturer. I vakuum eller inerte atmosfærer kan molybdæn anvendes kontinuerligt ved temperaturer over 1.500°C.

Ved forhøjede temperaturer udviser molybdæn lave krybehastigheder sammenlignet med mange legeringer. Dette gør den velegnet til bærende ovnarmaturer, varme zoner og strukturelle understøtninger i termisk behandlingsudstyr.

Oxidationsadfærd og miljømæssige grænser

Mens molybdæn fungerer godt ved høje temperaturer, oxiderer det hurtigt i luft ved temperaturer over ca. 400°C. Dannelsen af flygtige molybdænoxider kan føre til materialetab og overfladenedbrydning.

For at afbøde oxidation bruges molybdænplader typisk i vakuum, inert gas eller reducerende atmosfærer. I luftudsatte miljøer kan beskyttende belægninger eller legeringsalternativer være nødvendige for at forlænge levetiden.

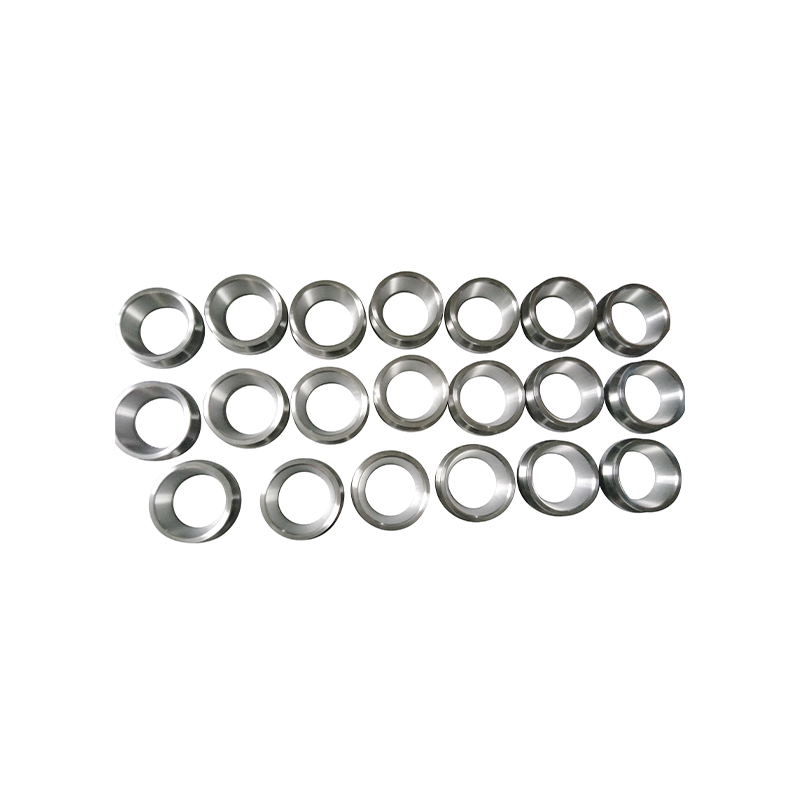

Bearbejdnings- og fremstillingsovervejelser

Molybdænplade kan bearbejdes ved hjælp af konventionelle metoder, men særlig omhu er påkrævet på grund af dens hårdhed og skørhed ved stuetemperatur. Skarpe skæreværktøjer, kontrolleret fremføring og korrekt afkøling er afgørende for at forhindre revner og slid på værktøjet.

Almindelige fremstillingsmetoder omfatter fræsning, boring, vandstråleskæring, EDM og laserskæring. Forvarmning af tykkere plader kan hjælpe med at reducere termisk stød og forbedre bearbejdningsstabiliteten.

Sammenføjning og samlingsmetoder

Sammenføjning af molybdænplader kræver omhyggelig udvælgelse af metoder for at undgå forurening og skørhed. Almindelige teknikker omfatter mekanisk fastgørelse, lodning og diffusionsbinding.

Svejsning er mulig, men udfordrende på grund af molybdæns høje smeltepunkt og følsomhed over for ilt og nitrogen. Svejseoperationer kræver typisk vakuum- eller inertgasafskærmning for at forhindre oxidation og revner.

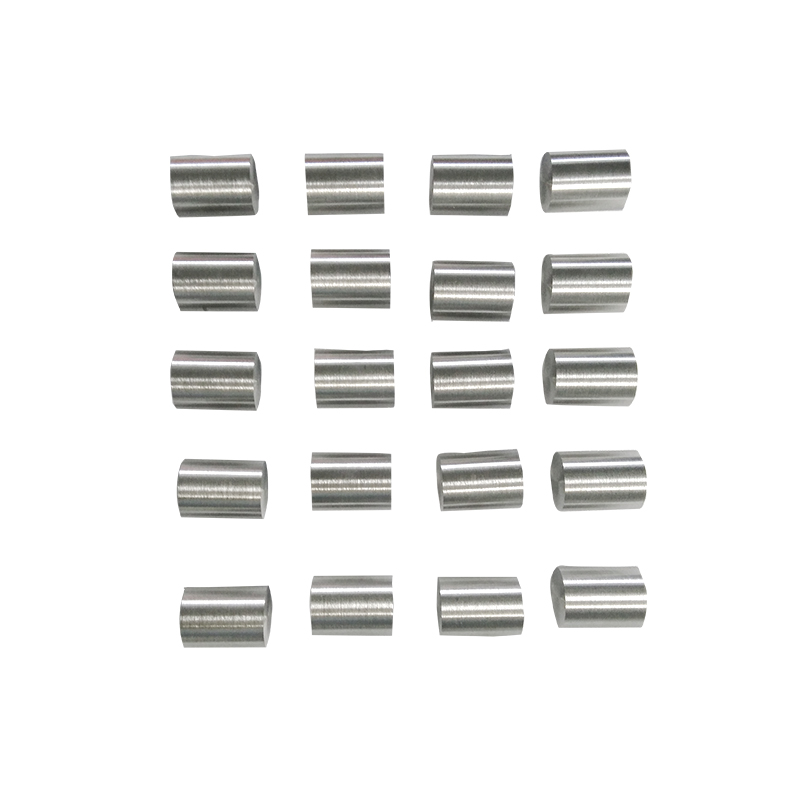

Anvendelser inden for halvleder og elektronik

I halvlederindustrien bruges molybdænplader til sputtering af mål, elektrodeplader, varmespredere og strukturelle komponenter i vakuumkamre. Dens lave damptryk og termiske stabilitet gør den velegnet til højvakuummiljøer.

Præcisionstykkelseskontrol og overfladefinish er afgørende i disse applikationer, da selv mindre variationer kan påvirke proceskonsistensen og enhedens ydeevne.

Brug i ovn og termisk udstyr

Molybdænplade er meget udbredt i højtemperaturovne som varmeskjolde, støtteplader og varmezonestrukturer. Dens styrke ved temperatur og lave termiske ekspansion hjælper med at opretholde justering og strukturel integritet.

I vakuum- og brintovne giver molybdænplader lang levetid og stabil termisk ydeevne, hvilket reducerer nedetid og vedligeholdelsesomkostninger.

Luftfarts- og energiapplikationer

I rumfarts- og energisektorer bruges molybdænplader i termiske barrierer, højtemperaturværktøj og specialiserede strukturelle komponenter. Deres evne til at modstå ekstreme temperaturer og termiske cykler gør dem velegnede til krævende miljøer.

I nuklear og fusionsrelateret forskning vælges molybdæn nogle gange til plasma-vendte komponenter og afskærmningsapplikationer på grund af dets høje smeltepunkt og lave sputteringsudbytte.

Kvalitetskontrol og inspektionsstandarder

Kvalitetskontrol for molybdænplader fokuserer på kemisk sammensætning, mekaniske egenskaber og dimensionsnøjagtighed. Almindelige inspektioner omfatter kemisk analyse, ultralydstestning og overfladeinspektion.

- Kemisk renhedsverifikation for at sikre lave urenhedsniveauer.

- Målinger af tykkelse og fladhed.

- Overfladedefektinspektion for revner og indeslutninger.

- Mekanisk test for styrke og duktilitet.

Streng kvalitetskontrol sikrer pålidelig ydeevne og reducerer risikoen for fejl i kritiske applikationer.

Emballering, håndtering og opbevaring

Korrekt emballering og opbevaring er afgørende for at forhindre overfladeskader og forurening. Molybdænplader er typisk pakket i rene, fugtbestandige materialer for at beskytte mod oxidation og fysisk skade.

Under håndtering skal man passe på at undgå at bøje tynde plader og ridse færdige overflader. Rene handsker anbefales ofte for at forhindre olie- og fugtoverførsel.

Omkostningsfaktorer og indkøbstips

Omkostningerne ved molybdænplade er påvirket af råvarepriser, renhedsniveau, legeringskvalitet, tykkelse og forarbejdningskrav. Brugerdefinerede størrelser, snævre tolerancer og specielle overfladefinisher øger de samlede omkostninger.

Ved indkøb af molybdænplader skal købere klart angive kvalitet, renhed, tykkelsestolerance, fladhed og påtænkt anvendelse. Anmodning om materialecertificeringer og testrapporter hjælper med at sikre overholdelse af tekniske krav.

Konklusion: Valg af den rigtige molybdænplade

Molybdænplade er et kritisk materiale til høje temperaturer og højtydende applikationer. Dens unikke kombination af termisk stabilitet, styrke og dimensionskontrol gør den uundværlig i industrier som halvledere, ovnfremstilling, rumfart og energi.

Ved at forstå kvaliteter, forarbejdningsmetoder, miljømæssige begrænsninger og kvalitetskrav kan ingeniører og købere vælge den mest passende molybdænplade for at opnå pålidelig ydeevne, lang levetid og optimeret samlede ejeromkostninger.