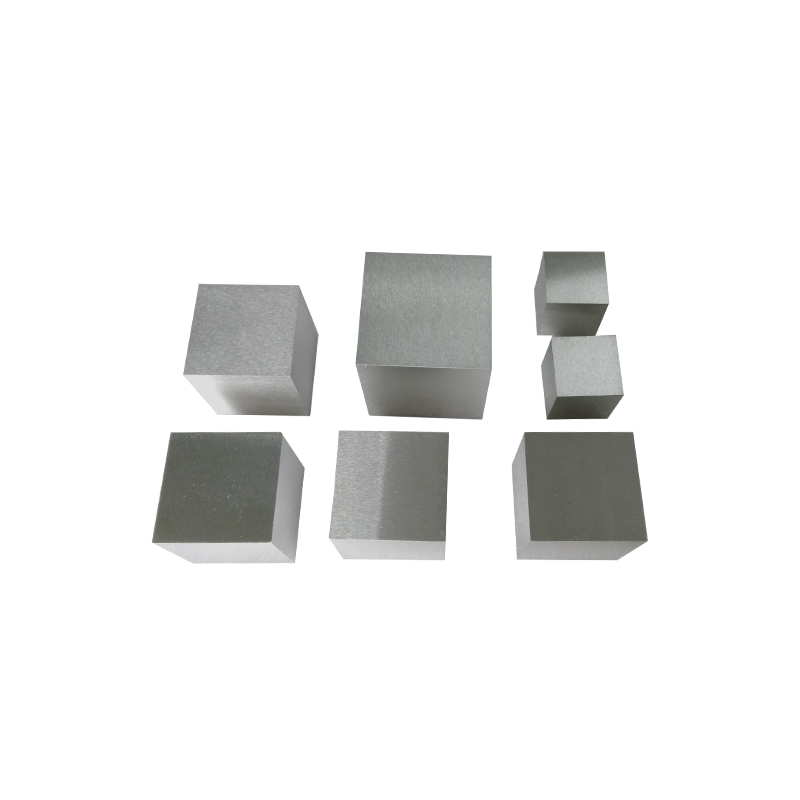

Wolframplader er kritiske komponenter i brancher, der kræver materialer med enestående Højtemperaturresistens , densitet og Mekanisk styrke . Tak til Wolframs unikke egenskaber, såsom dets Det højeste smeltepunkt blogt metaller (3422 ° C) and Fremragende strålingsafskærmning , wolframplader finder applikationer inden feller rumfart, elektronik, medicinsk udstyr og atomreaktorer.

Denne artikel dykker ned i de omfattende fremstillings- og behandlingstrin, der er involveret i produktion wolframplader , fra forberedelse af råmateriale til endelig efterbehandling.

1. Oversigt over wolfram og dens egenskaber

Wolfram (W) er en tæt, hård, sølvhvid metal kendt for:

-

Ekstremt højt smeltepunkt: 3422 ° C (6192 ° F)

-

Høj densitet: 19,3 g/cm³ (tæt på guld)

-

Høj trækstyrke og hårdhed

-

Fremragende modstand mod slid og korrosion

-

God elektrisk og termisk ledningsevne

Disse egenskaber gør wolframplader ideelle til Ekstreme miljøer , men også udfordrende at fremstille på grund af dens hårdhed og kløft.

2. tilberedning af råmateriale

A. wolframmalm til wolframpulver

-

Minedrift og ekstraktion: Wolframmalm (hovedsageligt scheelit eller wolframite) udvindes og behandles for at udtrække wolframkoncentrat.

-

Kemisk behandling: Koncentratet omdannes til wolframtrioxid (wo₃) gennem ristning og kemisk oprensning.

-

Pulverproduktion: Wo₃ reduceres derefter med brint ved høje temperaturer for at producere rent wolframpulver.

Tungsten-pulver med høj renhed (≥99,95%) er afgørende for at producere plader af høj kvalitet.

3. Pulver Metallurgi: Kerneproduktionsteknikken

Fordi Wolfram Ekstrem smeltepunkt gør konventionel smeltning og støbning upraktisk, pulver metallurgi er den primære fremstillingsmetode.

Trin 1: Pulverforberedelse

-

Wolframpulveret blandes med små mængder tilsætningsstoffer (som nikkel, jern eller kobber), hvis de fremstiller wolframlegeringer.

-

Pulveret skal være ensartet og fin For at sikre god sintring.

Trin 2: Komprimering eller presning

-

Wolframpulver komprimeres i en "grøn" form under højt tryk ved hjælp af metoder som uniaxial presning or isostatisk presning .

-

Presset producerer en tæt, formet billet eller plade.

Trin 3: Sintring

-

Den pressede form gennemgår sintring Ved temperaturer, der spænder fra 1400 ° C til 2500 ° C i en kontrolleret atmosfære (normalt brint eller vakuum) for at binde pulverpartiklerne.

-

Sintring Densificerer materialet, øger mekanisk styrke og reducerer porøsitet.

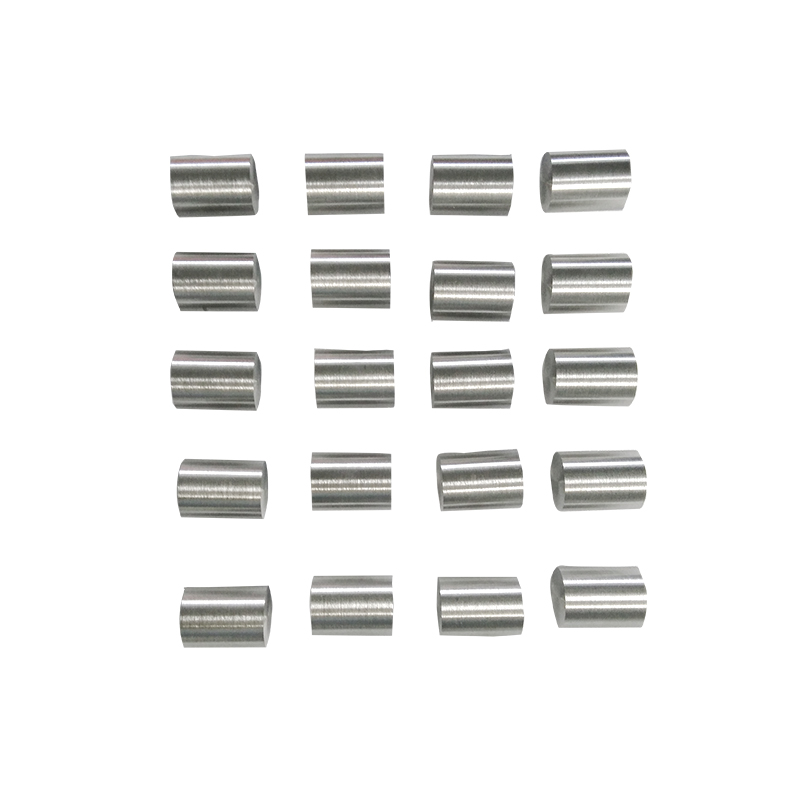

4. varm rulning og smedning

Efter sintring er tungsten billet eller plade ofte Hot arbejdede For at forbedre densiteten skal du forfine kornstrukturen og opnå den ønskede tykkelse:

-

Varm smedning: Opvarmede billetter er smedet for at reducere tykkelsen og forbedre mekaniske egenskaber.

-

Varm rulling: Wolframpladen rulles ved forhøjede temperaturer for at danne en flad plade med ensartet tykkelse og overfladefinish.

-

Dette trin hjælper også Fjern resterende porøsitet og forbedres sejhed .

På grund af Wolframs Bitteness kræver varmt arbejde præcis temperatur og deformationskontrol.

5. bearbejdning og efterbehandling

Wolframplader kræver ofte præcisionsbearbejdning til dimensioner og overfladefinish:

-

Slibning og polering: For at opnå stramme tolerancer og glatte overflader gennemgår wolframplader overfladesslibning og polering.

-

Skæring: Metoder som Wire EDM, Laserskæring eller Waterjet -skæring bruges til at forme pladen.

-

Boring og fræsning: Bearbejdning af wolfram kræver diamant- eller carbidværktøjer på grund af dets hårdhed.

-

Udglødning: Undertiden er wolframplader udglødet efter maskiner for at lindre interne spændinger.

6. Kvalitetskontrol og testning

Producenter udfører strenge kvalitetskontrol:

-

Densitetsmåling: For at sikre, at pladen opfylder densitetsspecifikationer.

-

Mikrostrukturanalyse: Brug af mikroskopi til at kontrollere kornstørrelse og ensartethed.

-

Mekanisk test: Hårdhed, trækstyrke og påvirkningsmodstandstest.

-

Overfladeinspektion: For defekter som revner, porøsitet eller indeslutninger.

-

Dimensionel inspektion: Brug af CMMS (koordinatmålingsmaskiner) til præcision.

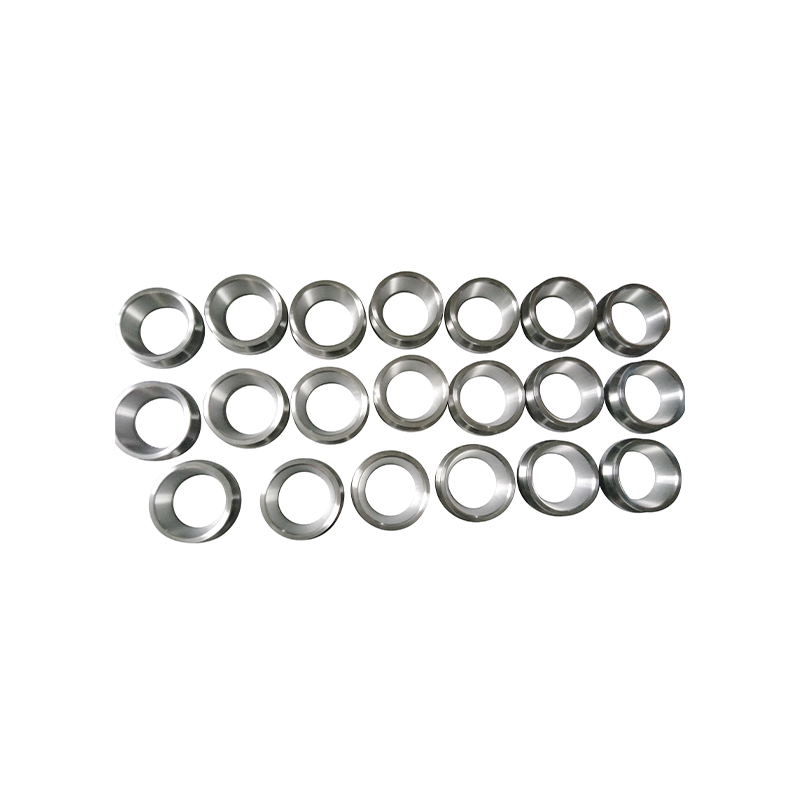

7. Specialiseret behandling til wolframlegeringer og belægninger

-

Mange wolframplader er legeret med elementer som nikkel , jern , eller kobber at forbedre bearbejdelighed og sejhed.

-

Overfladebehandlinger såsom Kemisk ætsning , Elektropolering , eller overtræk (f.eks. Nikkelbelægning) kan forbedre korrosionsbestandighed eller elektriske egenskaber.

8. Miljø- og sikkerhedshensyn

-

Behandling af wolframpulver kræver håndtering Fine partikler omhyggeligt for at undgå inhalationsfarer.

-

Sintringskrav med høj temperatur Specialiserede ovne med gasstyring for at forhindre oxidation.

-

Affaldshåndtering og genanvendelse af wolframskrot er vigtige for bæredygtighed.

9. Ansøgninger, der driver fremstillingsstandarder

Wolframplader fremstilles i henhold til applikationsspecifikke standarder:

-

Rumfart: Plader skal opfylde renhed og styrke-standarder for luftfartsværdi.

-

Elektronik: Ultra-flad, polerede wolframplader bruges som køleplade eller elektroder.

-

Medicinsk: Wolframplader til strålingsafskærmning kræver nøjagtig tykkelse.

-

Nuklear: Strålingsafskærmningsplader har brug for certificering for neutron- og gamma -dæmpning.

10. Oversigt over fremstilling af wolframplade

| Trin | Beskrivelse | Nøgleparametre |

| Råmateriale prep | Minedrift, kemisk konvertering, pulverproduktion | Renhed ≥ 99,95%, fin pulverstørrelse |

| Pulverkomprimering | Tryk på wolframpulver i grønne billetter | Uniaxial eller isostatisk presning |

| Sintering | Højtemperaturbinding under brint eller vakuum | 1400–2500 ° C, kontrolleret atmosfære |

| Varmt arbejde | Smedning og rulle for at forfine struktur og tykkelse | Præcis temperaturstyring, deformation |

| Bearbejdning og efterbehandling | Slibning, skæring, polering til endelige dimensioner | Diamant/carbidværktøjer, overfladefinish |

| Kvalitetskontrol | Densitet, mekaniske, mikrostrukturforsøg | Strenge tolerance kontrollerer |

Konklusion

Fremstilling af wolframplader er en Kompleks, flere-trinsproces Meget afhængig af pulvermetallurgi og behandling af høj temperatur på grund af Wolframs ekstraordinære smeltepunkt og hårdhed. Kombinationen af pulverkomprimering, sintring, varmt arbejde og Præcisionsbearbejdning muliggør produktion af plader, der imødekommer de krævende behov for avancerede industrier.

Ved at forstå disse produktionstrin kan ingeniører og købere bedre specificere wolframplader, der er skræddersyet til deres applikationer, og sikre den bedste balance mellem kvalitet, ydeevne og omkostninger.